大成建設は2024年5月8日、トーヨーカネツと共同で、加工や組み立てを行う工場向けに、ロボットを用いて各生産工程への部品の供給や仕掛品の保管を効率化する「T-ロボットストレージ生産システム」を商品化したことを発表した。

保管や搬送には自動倉庫システム「AutoStore」を活用

現在、多くの生産現場では各生産工程で使用する部品を必要な時に必要な量だけ供給する、ジャストインタイム方式が採用されている。このような生産施設では、各工程への原材料の供給や各工程で作られた仕掛品の一時保管と次工程への搬送がタイムリーに行われる必要があるが、工程が多岐にわたる生産ラインでは各工程で生じる時間差などから仕掛品が滞留し、生産ライン近くのフロア上や別の倉庫エリアで一時的に保管するケースも生じていた。

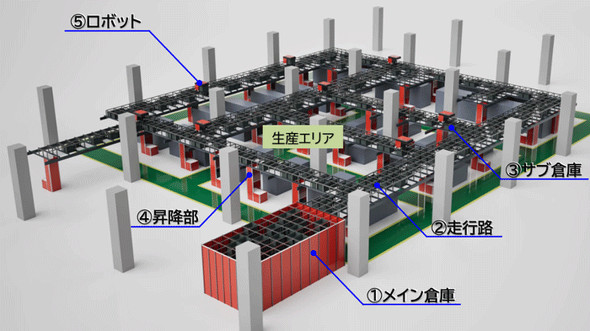

T-ロボットストレージ生産システムでは、メイン倉庫内の各コンテナに収納、保管された原料や仕掛品を、生産エリア上部に敷設した走行路をロボットが移動しながら搬送し、タイムリーに保管、供給する。

収納や搬送などにはノルウェー発の自動倉庫システム「AutoStore」を活用する。AutoStoreでは立体的に組み上げた格子状のグリッド内にコンテナを格納し、ピッキング機能を備えたロボットがグリッド上部の走行路を移動してコンテナの入出庫を行う。空間利用効率が高く、国内外の多くの物流施設に導入されている。

具体的なシステムの構成とコンテナの搬送手段としては、原料や仕掛品などを一括保管する「メイン倉庫」を生産エリア近傍に配置する。また、前後左右に連結されたロボット専用の「走行路」を生産エリア上部に設置し、生産工程ごとの「サブ倉庫」をロボット走行路上の必要な箇所に設ける。さらに、コンテナを昇降させる「昇降部」を生産エリア各所に配置。「ロボット」が走行路を前後左右に移動し、コンテナを生産エリア各所に搬送する。

ロボット走行路とサブ倉庫を生産エリア上部に配置することで、生産エリア内のフロアに部品の保管、搬送空間を設ける必要がなく、床面積の削減やメイン倉庫の保管規模の縮小が可能となり、入出庫作業の負荷も低減する。ロボットが自動で原料や仕掛品の入出庫作業と搬送を行うため省人化が図れる他、各工程に合わせてサブ倉庫が生産エリア直上に配置されるレイアウトとなっているため、原料や仕掛品の各工程への供給がタイムリーに行われる。

全ての工程に関わる原料や仕掛品の格納が、メイン倉庫、サブ倉庫のどちらでも可能なため、工程ごとの部品生産量に応じて最適な格納場所を設定できる。昇降場所や走行路の変更、延長、サブ倉庫の増設などが容易なため、工程のレイアウト変更や将来的な工場の拡張などにも柔軟に対応できる。

からの記事と詳細 ( 組立部品の自動保管と搬送で生産性向上、生産エリアの上部空間を効率活用 - MONOist )

https://ift.tt/W7APlSX

0 Comments:

Post a Comment